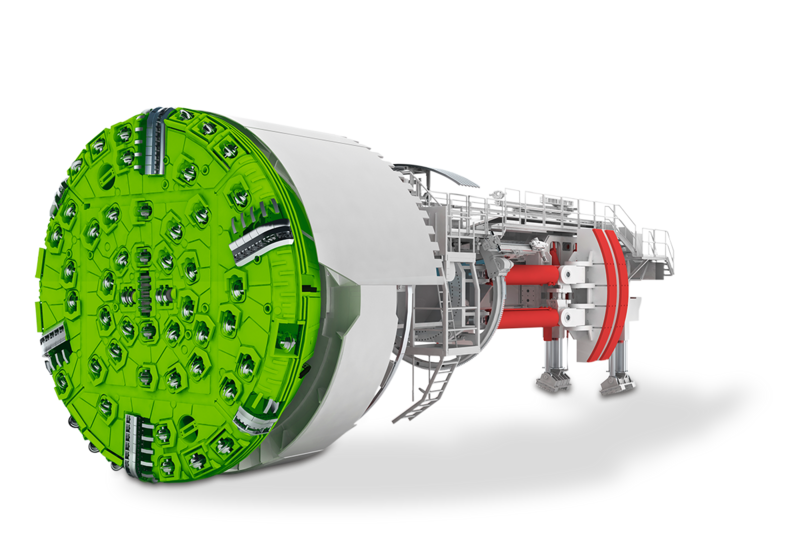

Funktionsweise auf einen Blick:

Die Gripper-TBM in der Anwendung

Gripper-TBM von Herrenknecht sind eine vielfach bewährte und effiziente Lösung für einen zügigen maschinellen Tunnelvortrieb im Hartgestein. Aufgrund des verfahrenstypischen Tunnelausbaus ohne Tübbingsegmente sind mittlere bis hohe Standzeiten des umliegenden Gebirges Voraussetzung für hohe Vortriebsleistungen. Für brüchigere geologische Formationen mit geringerer Standzeit sind diverse Einrichtungen für frühzeitige Felssicherungsmaßnahmen direkt hinter dem Bohrkopf auf der TBM installiert.

Kompromisslos in Hartgestein

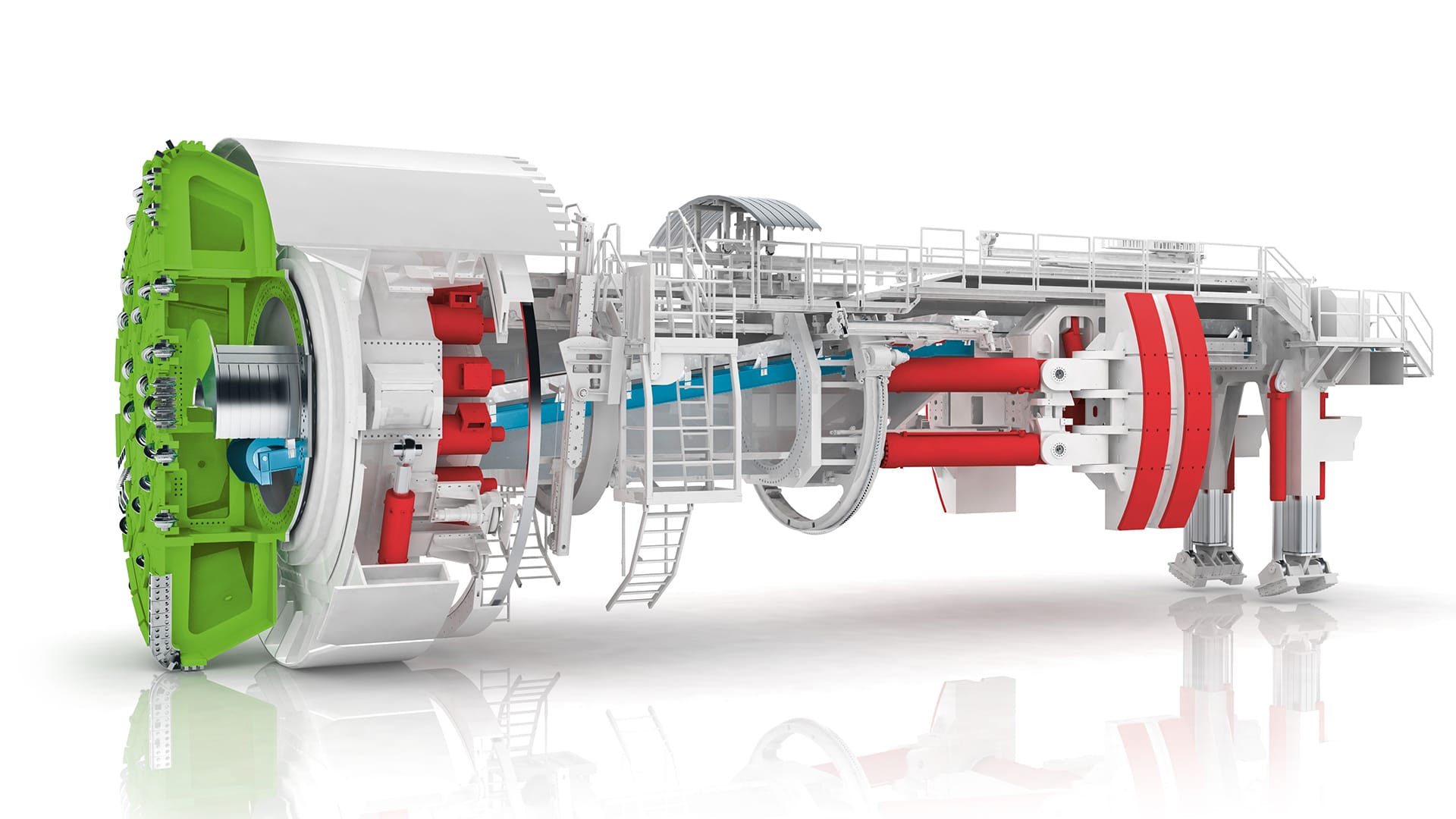

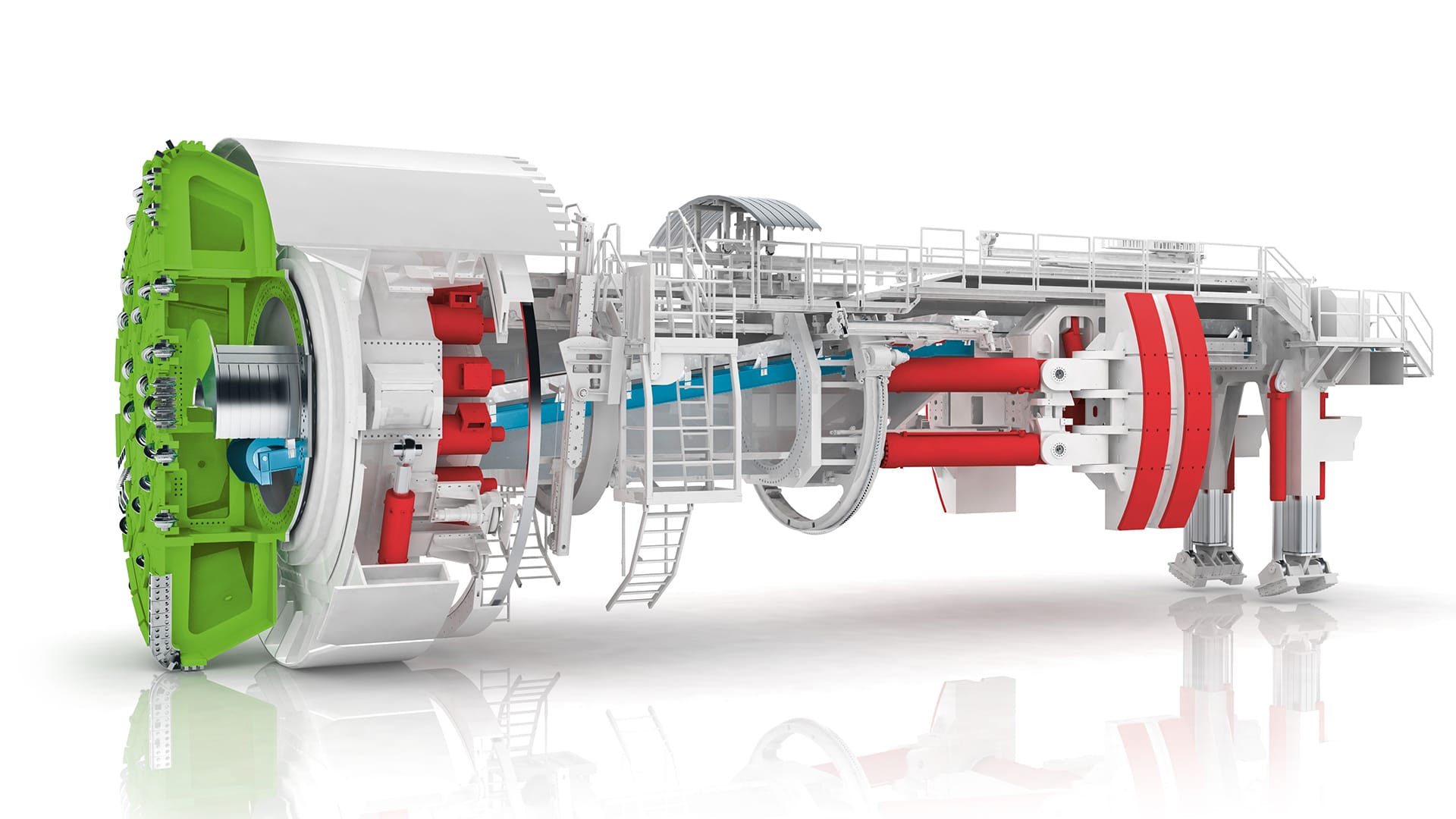

Beim Vortrieb mit Gripper-TBM wird ein rotierender, mit Schneidrollen bestückter Bohrkopf mit bis zu 32 Tonnen Druck pro Rolle gegen die Ortsbrust gepresst. Durch die Abrollbewegung der Disken brechen einzelne Felsstücke, sogenannte Chips, aus dem anstehenden Gebirge. Wasserdüsen können die Abbauwerkzeuge kühlen und reduzieren die Staubentwicklung. Am Bohrkopf angebrachte Räumer nehmen das Bohrklein auf. Durch die Bohrkopfrotation rutscht es über integrierte Kanäle zum Zentrum der Maschine und fällt durch den trichterförmigen Muckring auf das Maschinenband. Dann werden die Felschips über Förderbänder oder Transportfahrzeuge aus dem Tunnel befördert.

Verspannung direkt im Gebirge

Gripper-TBM verspannen sich vor jedem Bohrhub mithilfe von seitlich ausfahrbaren Hydraulikzylindern fest an der zuvor ausgebrochenen Tunnelwand. Die außen liegenden Gripperplatten oder Gripperschuhe sind Kern- und namensgebendes Element des Maschinentyps. Vortriebszylinder stützen sich anschließend an der verspannten Grippereinheit ab und drücken den rotierenden Bohrkopf an die Ortsbrust. Mehrere ausfahrbare Teilschilde stabilisieren die Maschine im Bohrprozess gegen Vibrationen und reduzieren so den Verschleiß. Der Sohlschild dient auch als Gleitschuh für die TBM. Seitliche Teilschilde werden stabilisierend gegen den Fels gepresst. Über dieser Einheit bildet ein Firstschild, oft mit nach hinten auslaufendem Lamellendach, einen Schutz gegen niederbrechendes Gestein. Nach dem Abbohren eines Bohrhubes wird der Vortrieb unterbrochen und die Verspanneinheit nach vorn umgesetzt.

Funktionsprinzip

Steuerung nach Maß

Die Gripperverspanneinheit dient auch zur Steuerung der TBM. Im Zentrum der Maschine sitzt der gleitend gelagerte Hauptträger (Main Beam). Er wird über Hydraulikzylinder im Bereich der Gripperverspanneinheit sowohl vertikal als auch horizontal verschoben. Dies ermöglicht eine präzise Steuerung. Die aktuelle Position der TBM wird permanent überwacht und bei Bedarf an die vorgegebene Trassenführung angepasst.

Schneidrollen brechen durch hohen Anpressdruck Chips aus der Ortsbrust.

Räumer, Kanäle und Muckring sorgen für einen effizienten Abtransport des Bohrkleins auf ein Zentrumsförderband.

Hydraulische Vortriebszylinder stützen sich an den Gripperschuhen ab und drücken den Bohrkopf nach vorn.

Je nach Geologie mit Felsankern, Bewehrungsmatten, Stahlbögen und Spritzbeton

Systematische Sicherung von Anfang an

Gripper-TBM zählen zu den offenen Vortriebsmaschinen und verfügen über keinen geschlossenen Schildmantel. Daher hängt die Vortriebsleistung entscheidend vom Zeitbedarf für die notwendigen Felssicherungsmaßnahmen ab. In schwierigen geologischen Formationen sind mit Herrenknecht-Gripper-TBM bereits kurz hinter dem Bohrkopf umfassende Maßnahmen zur temporären Gebirgsstützung möglich. Im sogenannten L1*-Arbeitsbereich erfolgt die Sicherung hauptsächlich mit Felsankern, Bewehrungsmatten und Stahlbögen. Über zusätzliche Bohrgeräte ist eine Vorauserkundung und gegebenenfalls vorauseilende Gebirgsverbesserung möglich. Aus dem Gebirge austretendes Wasser wird über ein Entwässerungssystem im Sohlbereich der Maschine abgepumpt. Die permanente Sicherung des ausgebrochenen Tunnelquerschnitts erfolgt im Nachläuferbereich mit Spritzbeton. Dort sind alle notwendigen Versorgungseinrichtungen installiert. Dazu zählt neben dem Einbau des dauerhaften Spritzbetons oftmals auch die Verlegung der charakteristischen Sohltübbinge.

Flexibel auch in druckhaftem Gebirge

Einen speziellen Vorteil im Vergleich zu geschlossenen Schildtypen bieten Herrenknecht-Gripper-TBM durch ihre Teilschilde. Im Vortrieb wird durch das Einfahren aller Schilde der Gesamtdurchmesser je nach Maschine um bis zu 150 Millimeter reduziert. Dadurch ist eine flexible Reaktion auf nachquellenden Fels auch in druckhaftem Gebirge möglich und ein Verklemmen der Maschine wird verhindert. Durch die Gripperverspanneinheit kann die Maschine im Bedarfsfall sogar komplett zurückgezogen werden. Dadurch ist ein direkter Zugang zur Vorderseite des Bohrkopfs möglich.

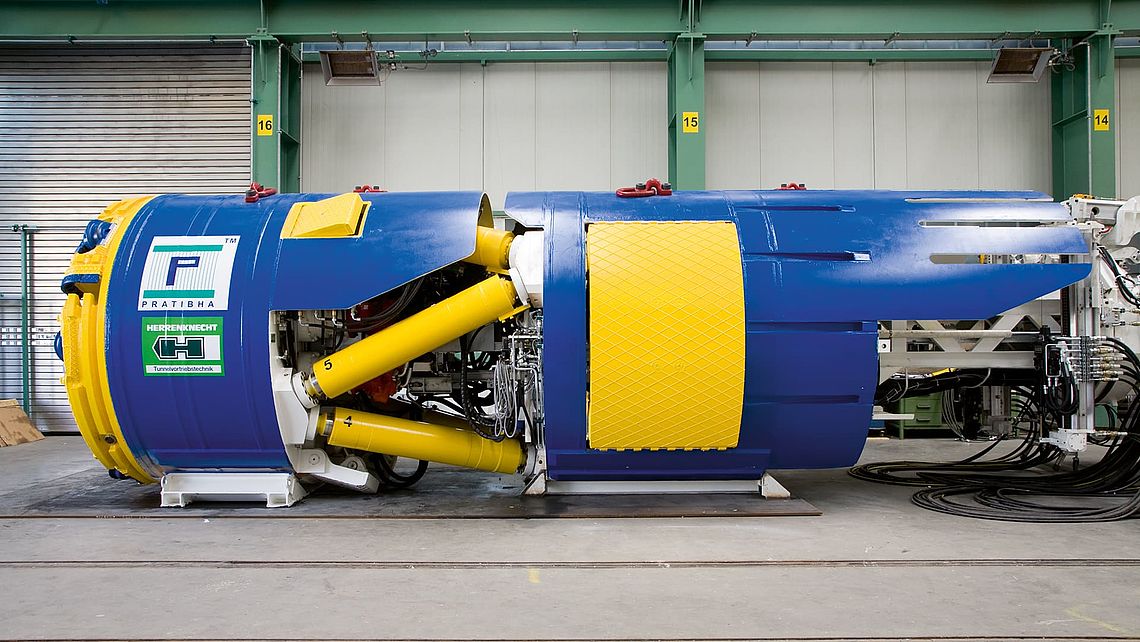

Speziallösung für kleinere Durchmesser

Gripper-TBM mit Durchmessern unter 3,8 Meter stellen eine konstruktionstechnische Herausforderung dar. Sehr viel Technik muss auf geringem Raum installiert und trotzdem genügend Arbeitsraum für die Maschinencrew vorgesehen werden. Herrenknecht-Ingenieure meistern diese Herausforderung bei den sogenannten Micro-Grippern durch einige technische Speziallösungen. Dazu zählen die Integration der Verspanneinheit in den Schildbereich oder die direkte Maschinensteuerung über sogenannte Lattice-Zylinder, die gleichzeitig die Vorschubkräfte erzeugen. Durch ihre schräge Anordnung wirken diese Zylinder zudem einer Verrollung entgegen und reduzieren zusammen mit kleineren Frontstabilisatoren auftretende Vibrationen.

Ökonomische Spezialisten

Gripper-Tunnelbohrmaschinen sind echte Hartgesteinsspezialisten. Im standfesten Gebirgsformationen erzielen sie bei niedrigen Betriebskosten sehr hohe Vortriebswerte. So können selbst längste Vortriebsstrecken wie beispielsweise am Gotthard-Basistunnel schnell und erfolgreich aufgefahren werden.

Noch Fragen?

Wir stehen bereit!