Alle Vorteile auf einen Blick:

-

Eigene Fertigung von hochqualitativen Abbauwerkzeugen

-

Schnelle und weltweite Lieferung aller gängigen Abbauwerkzeuge für Locker- und Festgestein

-

Technischer Support auf der Baustelle

-

Verschleißerkennung durch Sensorsysteme

-

Projektspezifische Einrichtung lokaler Cutter Container bzw. Cutter Shops

-

Auf Wunsch datenbankgestütztes Werkzeugmanagement

Die Abbauwerkzeuge in der Anwendung

Die Qualität und Lebensdauer der Abbauwerkzeuge wirkt sich spürbar auf die Vortriebsleistung und Wirtschaftlichkeit des maschinellen Tunnelvortriebs aus. Eine hohe Materialqualität der Werkzeuge sorgt einerseits für einen produktiven Boden- oder Gesteinsabtrag und andererseits für geringe Stillstandzeiten aufgrund hoher Langlebigkeit. Die Abbauwerkzeuge sind auf dem Bohrkopf verbaut, im Lockergestein Schneidrad genannt. Durch die Rotationsbewegung des Bohrkopfs und den Vorschub der Hydraulikpressen lösen die Abbauwerkzeuge das Gestein bzw. den Boden an der Ortsbrust. In Abhängigkeit von der Geologie wird er mit Schälmessern und/oder Schneidrollen (Disken) bzw. Stichelköpfen bestückt. Damit ein Projekt auch hinsichtlich der Werkzeugbestückung im Rahmen der Kalkulation bleibt, müssen die Abbauwerkzeuge selbst bei extremen Gesteinsfestigkeiten, Abrasivität und Wasserdrücken die prognostizierte Leistung erbringen.

Bestückung nach Maß

Die Beschaffenheit des Baugrunds bestimmt die Auswahl und Positionierung der Abbauwerkzeuge am Bohrkopf oder Schneidrad. Sind die Werkzeuge optimal auf die Geologie abgestimmt, kann die TBM hohe Vortriebswerte erreichen. Dabei fordert der jeweilige Baugrund die Zuverlässigkeit der Werkzeuge an unterschiedlichen Stellen heraus. In weichen Böden muss Vorsorge gegen das Verkleben der Schneidrollen getroffen werden. Beim Vortrieb im Hartgestein, wie Granit oder Gneis, müssen die Schneidrollen den absoluten Härtetest bestehen.

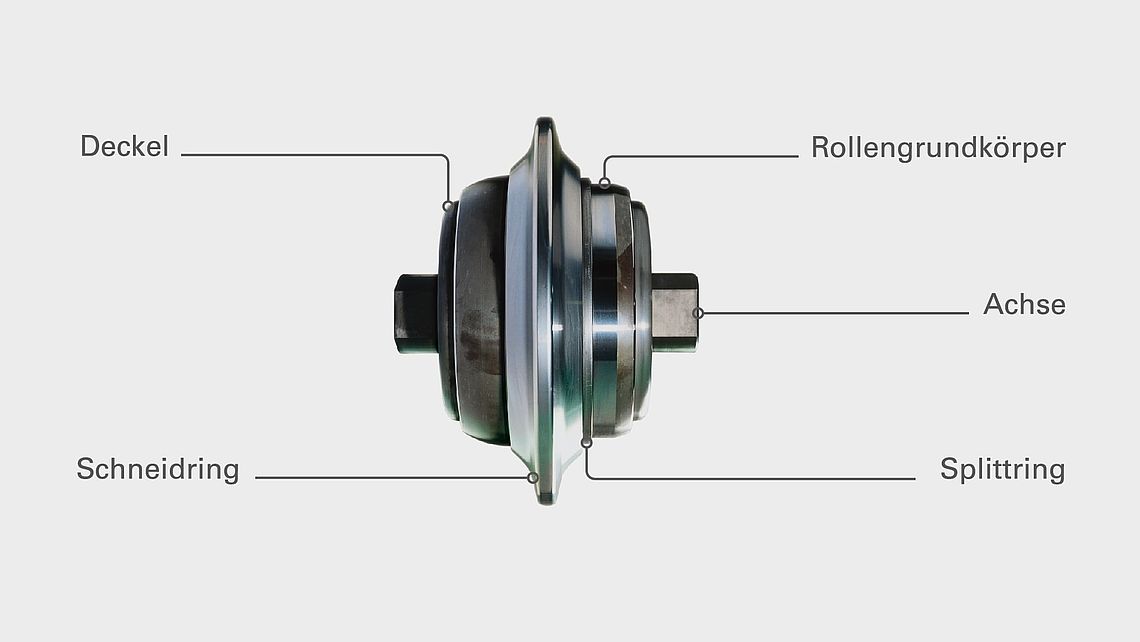

Bei der Materialzusammensetzung und Herstellung der Schneidrollen kommt es auf die richtige Stahlmixtur und einen exakten Arbeitsprozess an. Der verwendete hochlegierte Werkzeugstahl des Schneidrings muss einerseits eine enorme Härte zur Verschleißresistenz aufweisen, andererseits ist die Materialzähigkeit ebenfalls ein wichtiger Faktor für die Lebensdauer. Zu spröder Stahl würde bei gelegentlich auftretenden Steinschlägen frühzeitige Materialabplatzer am Schneidring aufweisen. Abbauwerkzeuge bis 8 Zoll für kleinere Bohrdurchmesser sind ebenso aus hochlegiertem Werkzeugstahl gefertigt.

Bei der passenden Auswahl der Werkzeuggröße spielen neben der Geologie die beschränkten Platzverhältnisse auf dem Bohrkopf und die maximal mögliche Belastung der Schneidrollenlager eine entscheidende Rolle. Im Lockergestein erweitert eine umfangreiche Palette von Schälmessern, Räumern, Stichelköpfen und weiteren Werkzeugen das Spektrum. Auch bei diesen Werkzeugtypen ist die Standzeit und Materialzusammensetzung ein entscheidender Faktor, um Zeit und Kosten zu optimieren. Die Standzeit der Werkzeugschneiden bzw. -zähne wird durch aufgelötetes Hartmetall – Wolframcarbid – enorm verbessert. Je nach Geologie erhalten Schälmesser, Räumer und Stichelköpfe zum Schutz gegen den anstehenden abrasiven Erdbrei einen aufgeschweißten Hartauftrag am Werkzeugkörper.

Die Geologie bestimmt das Bohrkopfdesign

Schon bei der konstruktiven Planung des Bohrkopfdesigns spielt die Auswahl der unterschiedlichen Schneidrollentypen, deren Spurbelegung und der Spurabstand eine maßgebliche Rolle für den optimalen Gesteinsabtrag. Neben der Zeitersparnis zählt auch die Sicherheit: verschleißintensive Werkzeugpositionen sind leicht zugänglich, und entsprechend vorgerichtete Backloadingsysteme ermöglichen den rückseitigen Werkzeugwechsel im Schutz des Bohrkopfs.

Auf Kundenwunsch integriert Herrenknecht speziell entwickelte Systeme am Bohrkopf, um die Wartungsintervalle zu optimieren. Die Echtzeitsensorsysteme lokalisieren beschädigte oder blockierte Schneidrollen. So werden Stillstandzeiten für Werkzeugprüfungen auf ein Mindestmaß reduziert. Ein weiteres Steuerungsinstrument ist die Herrenknecht-Cutter-Datenbank. Sie dokumentiert alle Wartungsintervalle und Werkzeugwechsel und erleichtert im Laufe des Projekts die Disposition der Abbauwerkzeuge.

Noch Fragen?

Wir stehen bereit!