Die bisher größte Tunnelbohrmaschine Großbritanniens, ein Herrenknecht- Erddruckschild mit einem Durchmesser von 11,87 Metern, hat beide Vortriebe des Silvertown-Tunnels abgeschlossen. Die Tunnelbauexperten des Projekts berichten, wie die vertrauensvolle Teamarbeit in Kombination mit der innovativen Datenarchitektur den Ausschlag gegeben hat.

Lesezeit: 10 Minuten

Jeder Tag des Silvertown-Projekts beginnt mit einem Gespräch. “Wir versammeln hier alle Tunnelbau-Verantwortlichen und gehen die Daten durch“, erklärt Olivia Mahon, Ingenieurin im Kontrollraum für die Tunnelbohrmaschine. Anschließend verschickt Mahon dann einen Bericht mit den gesammelten Daten an rund 50 Beteiligte, darunter Transport for London und Riverlinx. Die hochmoderne Baustelle bietet damit einen Einblick in die zunehmende Digitalisierung und Zukunft des Tunnelbaus.

Reden ist wichtig

„Das ist der Raum des Tunnelteams“, sagt Marcel Huber, Herrenknecht-Projektingenieur für den Silvertown-Tunnel, als wir ein großes, hell erleuchtetes Großraumbüro betreten. „Die Zulieferer sitzen auf der einen Seite und Riverlinx auf der anderen.“ Hubers Schreibtisch ist nur einen Steinwurf entfernt von dem von Ivor Thomas, Projektleiter des Bauunternehmens Riverlinx CJV. „Wenn mir jemand eine E-Mail schickt, anstatt mit mir zu sprechen, dann gehe ich einfach quer durchs Büro zu ihm hin, oder ich schicke eine Zeichnung mit dem Weg zu meinem Schreibtisch“, sagt Thomas. „Reden ist wichtig.“

Alle Informationen sind jederzeit verfügbar

„Es geht darum, zu informieren“, sagt Thomas, als er erklärt, warum die Projektdaten an so viele Beteiligte geschickt werden. „Wir zeigen damit, dass wir ein professioneller Vertragspartner sind. Und es schafft außerdem ein gewisses Maß an Transparenz, sodass alle interessierten Parteien alle Informationen einsehen können und wissen, dass wir nichts zu verbergen haben.“

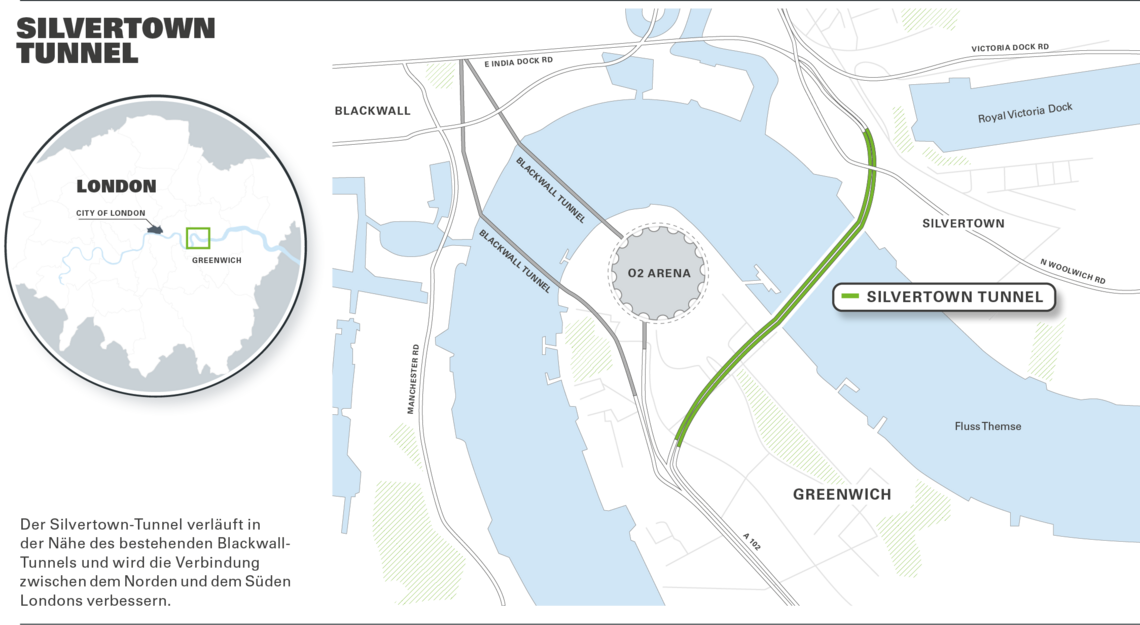

Transport for London, die zuständige Instanz für den Straßen-, Schienen- und öffentlichen Nahverkehr in der britischen Hauptstadt, vergab 2019 den Auftrag für Planung, Bau, Finanzierung und Betrieb des Silvertown-Tunnels mit einer Laufzeit von 30 Jahren an Riverlinx. Der neue Tunnel, der in der Nähe des bestehenden Blackwall-Tunnels verläuft, soll die Nord-Süd-Verbindung der Stadt verbessern und für Verkehrsentlastung sorgen. Er ist zugleich die erste neue Straßenunterquerung der Themse in London seit 30 Jahren.

Treppengespräche

Huber beginnt den Tag für gewöhnlich mit einem Blick auf die Daten der vorherigen Schicht. Herrenknecht.Connected, eine cloud-basierte Plattform, stellt passende Daten-Dashboards zusammen und zeigt ihm eine Vielzahl an Informationen rund um die Tunnelbohrmaschine (TBM), das Fördersystem und die Geologie an. Sobald er auf dem neuesten Stand ist, geht er hinunter in den Tunnel.

Um zur TBM zu gelangen, muss man vom Baustellenbüro in Silvertown auf der Nordseite der Themse einen langen Fußmarsch zurücklegen. Zuerst den Startschacht entlang und durch den bereits aufgefahrenen Südtunnel zum großen Drehschacht in Greenwich, wo man umdreht und den Nordtunnel hinuntergeht. Jeder Tunnelvortrieb ist rund 1,1 Kilometer lang. Letztendlich werden die Tunnel aber jeweils 1,4 Kilometer lang sein, da an beiden Enden noch kurze Abschnitte in offener Bauweise hinzugefügt werden.

Es ist ein langer Weg die Metalltreppe hinunter bis zum Boden des Startschachts. 23 Meter sind auf unzähligen Stufen zurückzulegen. Abgesehen von der körperlichen Ertüchtigung des Baustellenpersonals bietet das Treppensteigen auch eine gute Gelegenheit, um sich zu unterhalten und auszutauschen. Mehrere Personen grüßen Huber bei seinem Abstieg.

Den Worten folgen Taten

Auf halbem Weg nach unten hält Huber inne, um mit Annie May Goodman zu sprechen, einer Bauingenieursstudentin, die die Baustelle vorübergehend verlassen hatte, um die Universität zu besuchen. Am Abend werden sich beide mit anderen Mitgliedern des Tunnelteams zum Go-Kart-Fahren treffen – ein Teil der geselligen Veranstaltungen, die regelmäßig von Riverlinx organisiert werden.

Im Inneren des Südtunnels bekommt man ein Gefühl für seine Größe. Mit einem Durchmesser von 10,66 Metern wird dies einmal der größte mit einer TBM aufgefahrene Tunnel im Vereinigten Königreich sein, und somit auch Platz für Doppeldeckerbusse bereithalten. Daher auch die bislang größte TBM Großbritanniens, die passenderweise Jill heißt – benannt nach Jill Viner, der ersten weiblichen Fahrerin eines Passagierbuses in London.

Teams mit Jahrhunderten an Erfahrung

Am Tag unseres Besuchs ist die TBM nur noch 40 Tübbinge vom Nordufer der Themse entfernt. Da die Abbauwerkzeuge an Jills Schneidrad fast vollständig abgenutzt sind, müssen sie dringend gewechselt werden, bevor Jill in den Zielschacht durchbrechen kann.

Glücklicherweise verfügt das Team aus Tunnelbauern und Ingenieuren, die an diesem Projekt arbeiten, gemeinsam über jahrzehntelange, wenn nicht gar jahrhundertelange Erfahrung. Als wir die Kantine betreten, erklärt Ken Fahy, der schon seit 20 Jahren auf Tunnelbohrmaschinen arbeitet, gerade wie das Team Jill durch die letzten Meter bringen wird.

Wie ein DJ

TBM-Operator Rudi Wasner hat das Geschehen genau im Blick. Wie ein DJ dreht er ständig an kleinen Reglern, um neue Parameter einzustellen. Beispielsweise die Menge des Schaums, die in das Schneidrad eingespritzt wird, um das ausgehobene Material zu konditionieren.

Wasner erinnert sich, wie er seine erste TBM vor 27 Jahren fuhr. Als der verantwortliche TBM-Operator unerwartet nach Hause gehen musste, holte ihn sein Chef aus einem Team von Tunnelbauern heraus „Ich habe danach eine Woche lang nicht geschlafen“, erzählt er. Seitdem hat er auf der ganzen Welt an Projekten mitgearbeitet. Die letzten beiden, so wie viele seiner Berufskollegen, auf Herrenknecht-Maschinen - in London für Crossrail und Tideway.

Großbritanniens erste TBM-Kehrtwende

Nun geht Huber jeden Tag den Weg, den die TBM bereits zurückgelegt hat. Am ersten Zielschacht angekommen, wurde die TBM auf einer Art Schlitten aus mit Stickstoff gefüllten Kissen Stück für Stück um 180-Grad gedreht. Eine Premiere für ein solches Manöver im Vereinigten Königreich. In Stuttgart und in Paris kehrten Herrenknecht TBM zuvor schon auf die gleiche Weise um.

Tatsächlich brachte Claude Schellmann, ein Herrenknecht-Serviceexperte, Thomas erst auf diese Idee. „Als wir 2020 beim Tideway-Projekt die Maschine bergen wollten, besuchte mich Claude mit einem Video des Stuttgarter Fildertunnels, auf dem die TBM ebenfalls mit Stickstoff-Kissen manövriert wurde. Ich hatte so etwas noch nie gesehen, aber ich hatte das Gefühl, dass das der richtige Weg für uns ist“, sagt Thomas, der als ehemaliger Präsident der British Tunnelling Society aus mehr als 30 Jahren Erfahrung im Tunnelbau schöpft.

Der Stickstoffschlitten besteht aus zwei Teilen: hydraulischen Hebevorrichtungen, die die Vortriebsmaschine in eine horizontale Position bringen, sowie runden Stickstoffkissen unter einer Gummimatte, welche die Reibung mit dem Schachtboden minimieren. Der Boden wird außerdem mit einer Stahlplatte bedeckt und eingefettet, um das Manöver zu erleichtern.

Logistik ist das A und O

Der kniffligste Teil der Kehrtwende war jedoch die Logistik, erklärt Thomas. Die Maschine wurde mit dem Schneidrad, dem Schild und nur einem von drei Nachläufern wieder in Betrieb genommen. Alle Verbindungen wurden von der Schachtoberfläche aus oder durch den Südtunnel hergestellt. In der Zwischenzeit musste das Fördersystem so eingerichtet werden, dass der aus dem Nordtunnel kommende Abraum wieder zurück und durch den Südtunnel transportiert werden konnte. Anschließend wurde der Abraum auf ein überirdisches Förderband umgeladen, das ihn dann zur Verladestation brachte, um abtransportiert zu werden.

„Das Bewegen des Stahls ist der einfache Teil“, sagt Thomas. „Die große Schwierigkeit ist es, die Maschine von einer Seite auf die andere zu bringen und dabei die Logistik am Laufen zu halten.“ Das Problem lösten Thomas und Schellmann gemeinsam bei einem spontanen Brainstorming in London.

„Claude und ich steckten eines Abends auf dem Weg zum Abendessen in einem Taxi im Stau fest und überlegten, wie wir es anstellen könnten. Dabei hatten wir einen echten Heureka-Moment“, sagt Thomas. „Wir haben mit Ideen um uns geworfen und versucht, das Problem zu lösen – schon Jahre bevor wir überhaupt auf der Baustelle waren.“

„Mir gefällt die Herausforderung,

ein Problem zu finden und es dann

gemeinsam im Team zu lösen.“

Maximilian Lischke, Systemingenieur

Technology & Innovation, Herrenknecht AG

Ihre Augen sehen alles: Olivia Mahon, die Ingenieurin im Kontrollraum der TBM, überwacht auf den Bildschirmen alles, was im Tunnel passiert.

© John Zammit

Ein hochmodernes Pilotprojekt

Zurück im Kontrollraum kann Olivia Mahon Wasners Anpassungen auf der TBM und noch viele andere Informationen in Echtzeit verfolgen. Gibt es Probleme, dann erhält sie manchmal einen Anruf vom Tunnelteam, das sie bittet, einen Parameter zu überprüfen, zu berichten, was sie auf den verschiedenen Videoübertragungen sehen kann, oder Daten über die Bodenbeschaffenheit während des bisherigen Vortriebs abzurufen.

Der Kontrollraum in Silvertown ist fortschrittlicher als an vielen anderen Standorten, erklärt Maximilian Lischke, Systemingenieur in der Abteilung Technology & Innovation von Herrenknecht in Deutschland.

Herrenknecht.Connected ist ein modulares System, sodass Projekte genau die Funktionen erhalten, die sie benötigen. In Silvertown gibt es ein spezielles Datenmanagementmodul für das Fördersystem, das vom Herrenknecht-Tochterunternehmen H+E geliefert wurde. „Silvertown ist ein Pilotprojekt für dieses Modul“, erklärt Lischke. „Wir sind dabei herauszufinden, wie wir es für zukünftige Projekte standardisiert umsetzen können.“

Neue Lösungen für den Kontrollraum

Einige der maßgeschneiderten Funktionen, die Lischke und seine Kollegen für Silvertown entwickelt haben, inspirieren auch künftige Herrenknecht.Connected-Entwicklungen, sagt Lischke. „Wir planen eine Kontrollraumlösung mit TBM-Zustandsanzeige, um einen schnellen Überblick über die wichtigsten Komponenten zu erhalten. Den Aufbau in Silvertown kann man als erstes Modell betrachten.“

Lischke verbrachte zu Beginn des Projekts drei Wochen in Silvertown, um Herrenknecht.Connected einzurichten und die ersten Nutzer zu schulen. Kürzlich war er in Nordamerika, um einige der anderen Projekte zu besuchen, für die er verantwortlich ist.

Cloud-basierte Datenarchitektur

„Man kann zwar auch alles aus der Ferne erledigen, aber es ist immer gut, die Kunden kennenzulernen und direktes Feedback zu bekommen“, sagt Lischke. „Nicht jeder hat die Zeit, uns wissen zu lassen, was er gut findet oder was verbessert werden könnte. Es ist auch von Vorteil, die Maschine zu sehen und zu erfahren, wie sie im realen Einsatz funktioniert.“

Lischke kontrolliert die TBM in Silvertown mehrmals pro Woche aus der Ferne und wenn es einmal Schwierigkeiten gibt, ruft ihn das Tunnelteam direkt an. Neben der Softwareentwicklung gehört die Fehlerbehebung zu Lischkes Lieblingsaufgaben:

„Die Themen, mit denen wir uns beschäftigen, sind sehr unterschiedlich. Hinter unserem System steckt eine große Infrastruktur, und es funktioniert cloud-basiert. Es könnte also ein Problem in der Cloud, auf der TBM, bei uns oder irgendwo dazwischen auftreten. Mir gefällt die Herausforderung, ein Problem zu finden und es dann gemeinsam im Team zu lösen.“

Herausforderungen leicht gemacht

Da das Riverlinx-Team über so viel Erfahrung und Wissen verfügt, liegt die Frage nahe, wozu die Herrenknecht-Mitarbeiter vor Ort überhaupt gebraucht werden. Schließlich sind die Mitarbeiter des TBM-Herstellers nicht in jedem Projekt ein fester Bestandteil des Teams.

„Meiner Meinung nach besteht die Fähigkeit eines Ingenieurs auch darin, immer zu wissen, was er nicht weiß, und dies bei der Zusammenstellung des Teams zu berücksichtigen“, sagt Thomas. „In diesem Job geht es darum, sich sicher zu sein. Wir wollen ein bestimmtes Ergebnis, und wir müssen das richtige Know-how einsetzen, um es zu erreichen.“

Huber und seine Herrenknecht-Kollegen hatten in Silvertown viele Aufgaben an der TBM zu bewältigen. Zu Beginn jedes Vortriebs gab es technisch anspruchsvolle „fliegende Starts“, bei denen ein riesiger Druckring und ein Pressenrahmen eingesetzt wurden, um die Maschine zu starten. Es gab die äußerst komplexe Kehrtwende, an der mehrere Spezialisten und Konstrukteure beteiligt waren. Auch der Vortrieb selbst war anspruchsvoll und führte durch schwierige Geologie mit teils hohem Wasserdruck. Derzeit arbeitet Huber an den Plänen für die Demontage der TBM, sobald diese den Zielschacht erreicht hat. Auf die Frage, was für ihn die größte Herausforderung war, antwortet Thomas: „Sie waren alle groß. Es war ein sehr schwieriger Job, der nur leicht aussah.“

Digitale Arbeit führt zum praktischen Erfolg

Am 23. Juli 2023 ist das Tunnelteam dann weder an seinen Arbeitsplätzen noch im Kontrollraum anzutreffen. Die großen Herausforderungen sind im Moment des Erfolgs vergessen, als Jill den Zielschacht erreicht – früher als erwartet und nach Bestleistungen von bis zu 292 Tübbingringen pro Monat. Auch die Statistik spricht für den Erfolg des Tunnelbauteams.

Endhaltestelle erreicht: Jill beendete den zweiten Vortrieb Ende Juli 2023 und damit weniger als ein Jahr nach dem Vortriebsbeginn der ersten Röhre.

© Riverlinx CJV

Kristina Smith

ist Baufachjournalistin. Smith begeistert sich für Tunnelbau-Projekte und Technologie, Nachhaltigkeit und Transformation. Sie ist Autorin und Redakteurin beim Tunnelling Journal. Ihr praktisches Know-how erlangte sie durch ihr Ingenieurstudium im Bauwesen und die anschließende Arbeit auf Baustellen.

| Projektdaten | Maschinendaten | |

|---|---|---|

| Bauherr: Transport for London (TfL) |

Anwendung: Straße | Maschinentyp: EPB Shield S-1301 ("Jill") |

| Auftraggeber: Riverlinx CJV* | Gesamtvortriebslänge: 2.224 m | Durchmesser: 11.870 mm |

| *BAM Nuttall, Ferrovial Construction and SK ecoplant | Geology: Alluvium, Ton, Sand und Kies | Antriebsleistung: 5.600 kW |

Bildquelle Bühne: © Günther Bayerl